実験設備

|

摩擦改質装置 |

|

|

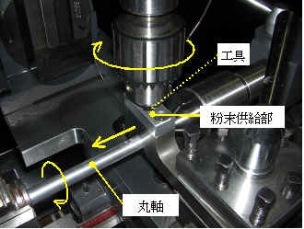

本研究室では,金属やセラミクス等の固体粉末を用いて,摩擦によって表面を改質ないしはコーティングする技術を開発し,摩擦・摩耗や耐海水腐食特性などの様々な表面特性を付与しようとする研究をしています.これまで,円孔内面,平面等への摩擦改質を実現する装置を開発してきました. |

|

|

大トルク型摩擦改質装置 |

|

外観 |

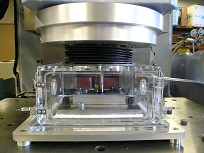

大トルク型摩擦改質装置は,平面上への摩擦成膜試験[3]等に使用します.この装置は,基本的には22 kWモータを使用したNCボール盤であり,そのスペックは,軸回転数 0〜2000 rpm,送り速度 0〜500 mm/min,位置決め精度 1 μm,最大荷重 50 kNです.下図は,成膜試験部周辺のチャンバであり,アルゴンや窒素ガスなどの不活性ガス中による試験が可能となっています. |

チャンバ |

|

|

表面微細加工装置(自作) |

|

|

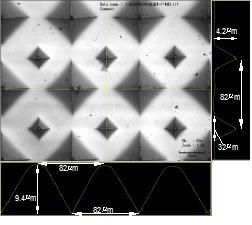

平面材料の表面に規則正しいくぼみ,あるいは溝を形成させ,潤滑面の「油溜まり」や「油の通り道」の機能を付与することで,さらなる潤滑特性を向上させようとする基礎的な研究を行っています.これまでに,フレッチングのような微小な往復摺動潤滑面において,初期なじみを加速させる効果を持つことが分かっており[4],微細加工の大きさ,ピッチ,深さなどのパラメータが,潤滑面の摩擦特性にどのように影響するかについて研究をしています. 上図は,自作の表面微細加工装置であり,主として,X−Y−Z自動ステージ,ダイヤモンド圧子,重錘,軸受,除振台から構成され,位置決め精度はX−Y方向が 2 μm,Z方向が 1 μmとなっています. |

外観  表面微細加工の一例 (くぼみパターン) |

|

フレッチング摩耗試験装置 |

|

|

フレッチング摩耗試験装置は,微小な往復摺動(フレッチング)を実験室的に再現させることが可能な装置であり,モータの回転運動をクランク機構で往復運動に変換してカンチレバーを駆動させ,固定側/駆動側試験片間に微小な往復摺動を発生させます.フレッチングストロークは,通常 数 μm〜数100 μm程度です.摩擦力は板バネに貼り付けられた4枚のストレインゲージを用いて計測され,両試験片間の相対運動は,非接触式の変位計を用いて計測されます.図は,マイクロフォンを用いて摩擦音を計測しているときの様子です.試験装置の周囲は,雰囲気(特に湿度)を制御するための簡単なチャンパで覆われています. フレッチング摩耗の研究は,本研究室のメインテーマとなっており,摩擦改質材の評価試験として本装置を人工海水中で使用したり,AE(アコースティックエミッション)を用いて,フレッチング摩耗監視への応用に関する研究を行ったりしています[5]. |

|

高温往復動摩耗試験装置 |

|

|

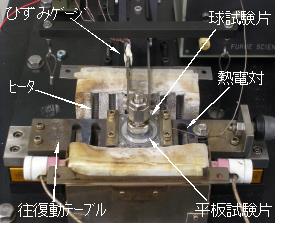

高温往復動摩耗試験装置は,フレッチングよりやや大きなストローク(数 mm〜数10 mm)で往復摺動試験を行う際に使用される装置です.図は,往復動テーブル側に平板試験片(「大トルク型摩擦改質装置」で成膜したもの)を置き,その上側に球試験片を接触させ,重錘で荷重をかけ,左右方向に往復摺動させたときの様子です.本装置は電熱ヒータを備え,熱電対とPID制御の温度コントローラを用いて,潤滑油中では200±1℃,乾燥中では600±1℃の高温下での試験が可能となっています. 「摩擦改質装置」で摩擦改質した丸棒試験片を用いて,人工海水中での往復摺動試験を実施しています. |

|

|

往復揺動摩擦試験装置 |

|

|

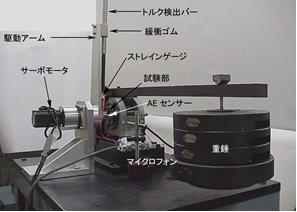

往復揺動摩擦試験装置は,建設機械やロボットアーム等の関節部の往復揺動を実験室的に再現できるように開発された摩擦試験装置です.試験部に軸/ブッシュ材の試験片をセットし,重錘で荷重をかけ,軸試験片を駆動アームとACサーボモータ,コントローラを用いて角速度一定で往復揺動させるものです.トルク検出バーには,ストレインゲージが貼り付けられ,軸/ブッシュ間の摩擦トルクがリアルタイムで検出可能である他,図中にあるように,AEセンサーとマイクロフォンを用いて,試験中の摩擦音やAE信号を計測することも可能です. 建設機械関節部で使用される含侵油焼結合金のトライボロジー特性に関する研究を実施しています[6]. |

|

3ピンオンディスク摩擦摩耗試験装置 |

|

|

3ピンオンディスク摩擦摩耗試験装置は, 材料の基本的な摩擦摩耗特性を評価するために開発された装置です.3つのピン試験片と,ディスク試験片を上下に接触させ,下から油圧アクチュエータで荷重を掛けながら,上側のディスク試験片をモータで回転させる方式のものです.荷重は 7.5 tonまでの大荷重が可能であり,モータは 3000 rpmの高速回転が可能です.下図に示すように,摩擦トルクは,ピン試験片ホルダ(荷重負荷側)の両側にあるトルク検出バーと,ストレインゲージを用いてリアルタイムに計測される他,ヒータ,熱電対,温度コントローラ,さらには冷却ファンを用いた温度制御が可能です. コーティング膜のスカッフィング試験および摩耗試験に使用する[7]他,舶用シリンダ油の評価として使用しています[8]. |

外観  主要部 |

|

フレッチング摩擦特性とポテンショスタットによる腐食特性の同時計測装置 |

|

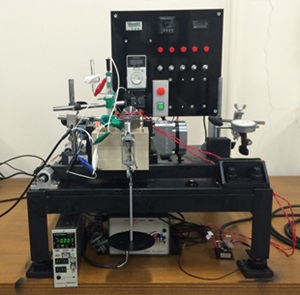

フレッチング摩擦試験装置をベースに,ポテンショスタットによる電気化学的な特性がIn-Situで計測可能な装置を開発致しました.特徴は,ホルダを含めて試験片周辺が電気的に絶縁されていることで,これにより,フレッチング試験中の摩擦力の変化と腐食電位の変化が同時に観察でき,その相関関係を調べることができるようになりました. |

|

|

ハイスピードカメラを用いたフレッチング摩擦面の直接観察 |

|

全体 |

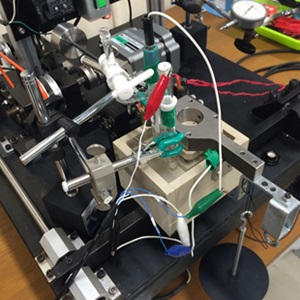

球/平面の接触におけるフレッチング条件下で,摩擦材の一方に透明体のサファイアガラスを用いることにより,IN-Situでフレッチング摩耗の進行過程を,ハイスピードカメラや通常のデジタルビデオカメラを用いて観察しております.最近は30μm以下の,いわゆる「臨界振幅」付近に着目して研究を遂行しております. |

試験部 |

|

|

参考文献 |

|

|

[1] 志摩政幸・地引達弘・菅原隆志・伊藤聡史・秋田秀樹, 摩擦による丸軸表面への硬質膜の創成とその摩擦摩耗特性, トライボロジスト, 54-5, 343-351(2009). [2] 伊藤聡史・志摩政幸・菅原隆志・地引達弘・秋田秀樹・雨澤弘機・大貫晃, 海洋環境下における摩擦材の開発に関する基礎研究-粉末の摩擦により付与された改質層の摩擦摩耗特性, 日本マリンエンジニアリング学会誌, 45-2,269-275(2010). [3] 地引達弘・菅原隆志・志摩政幸・伊藤聡史・野渡幹雄, 実用トライボコーティング膜に関する研究, 日本トライボロジー学会トライボロジー会議2007秋佐賀予稿集, 151-152(2007). [4] T. Jibiki, M. Shima, T. Motoda, P. Shipway, Role of Surface Micro-Texturing in Acceleration of Initial Running-in during Lubricated Fretting, Tribology Online, Vol. 5, No. 1, 33-39(2010). [5] 伊藤聡史, アコースティックエミッション計測のフレッチング摩耗監視への応用に関する研究, 博士論文(東京海洋大学)(2010). [6] 秋田秀樹, 高粘度油含浸型焼結合金のトライボロジー特性に関する研究, 博士論文(東京海洋大学)(2009). [7] 地引達弘・志摩政幸・岩澤勝三・菊池健・和辻隆・楠井潤, 内燃機関摺動材料のスカッフィング特性および摩耗特性の一評価法, 第71回マリンエンジニアリング学術講演会講演論文集, 25-26(2004). [8] 地引達弘・エマニュエル・マトレ・志摩政幸・岩本勝美・田中健太郎・岩澤勝三, 舶用シリンダ油のトライボロジーに関する研究, 東京海洋大学海洋工学部&海事交通共同研究センター研究報告会集報, 183-186(2006). |