「海洋大学でなぜ鋼の強度や腐食の研究をするのか?」

例えば、Sub-sea環境(海水中)でOil&Gasを抽出するためには,輸送配管を用いた安定的な供給が必要です。しかし,時々輸送配管は大小規模があるものの事故が起きているのが現状です。これは強度と腐食それぞれに関するデータは多いですが,双方が相互作用を起こした材料の破損メカニズムとその条件については整理されていないためであり,それを研究しています。

溶融亜鉛めっき処理が金属疲労に及ぼす影響

溶融亜鉛めっき処理は腐食抑制のための表面処理法の1つです。溶融亜鉛めっきは簡単に大型の鋼材にめっき処理できることから多くの分野で利用されています。亜鉛めっき鋼は、低コストかつ耐食性能に優れることから、橋梁や船舶用等の腐食環境で最も使用される材料の1つです。リーマンショック(2008年)直後減少が見られましたが、笹子トンネルの事故(2012年)やオリンピック開催の決定をうけて構造物の新規建設や再構築が活発化し、その生産量は増加傾向にあります。このように積極的に使用される亜鉛めっき鋼は、高い耐食性を有する材料として期待されています。溶融亜鉛めっき処理は400度以上のめっき浴に浸漬し、鋼材に対してめっき処理するため、金属材料の強度は大きく変化します。しかし一般的には、材料の引張強度は大きくなる傾向になります。そのため、疲労強度も大きくなるだろうという予測からか、溶融亜鉛めっき鋼材の金属疲労強度に及ぼすめっき処理の影響についてはほとんど調査されてきませんでした。

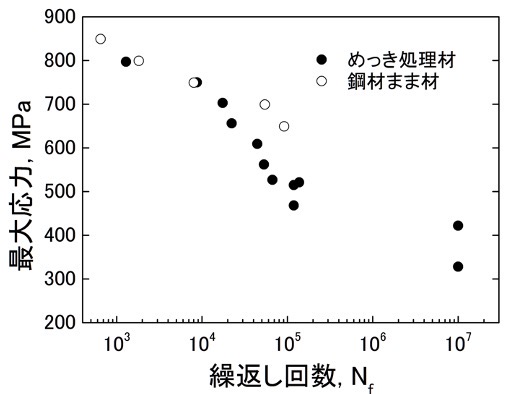

下図は、縦軸に負荷応力の最大応力、横軸に破断した疲労変形回数をプロットしたS-N曲線という図です。材料はS45C鋼の線材に対し100μm厚の溶融亜鉛めっき処理を施した試験片(めっき処理材)と、線材ままの試験片(鋼材まま材)です。各材料の疲労強度を比較すると、10^4回以下の低サイクル・高応力側の疲労試験においては、めっき処理材と鋼材まま材の疲労強度に差がなかったにもかかわらず、高サイクル・低応力側においては、めっき処理材の疲労強度が顕著に低下していることが分かります。したがって、100μm厚のめっき材では疲労強度低下を引き起こすことがわかります。過去の研究ではこの亜鉛めっきの初期き裂発生機構のモデル化を行いました。現在では、様々な鋼材に対して亜鉛めっき処理を施し、その疲労強度の変化ならびに変化が生じた要因を調査しています。

図3 疲労強度に及ぼす亜鉛めっき層の影響

発展させた研究として、腐食疲労に関する研究も行っています。亜鉛めっきの耐食性に関する研究はその重要性から長年研究されています。一方、腐食疲労に関する研究の報告数は少ないです。過去の研究で指摘されている腐食疲労の発生機構は、腐食により生じた孔食が応力集中部分となり主き裂となるという説があります。疲労寿命の低下の要因は、その腐食環境下において微小き裂上で生成される腐食生成物がき裂の再接着を抑止するためと考えられていますが、未だ明確にされていません。

しかしながら、亜鉛めっきの腐食疲労の破壊形成機構を知るためには、最初に、疲労の現象を明らかにする必要があると考えており、次に腐食疲労現象を理解していくことが求められると考えています。

ステンレス鋼の応力腐食割れに関する基礎研究

ステンレス鋼材の応力腐食割れに関する研究を行っています。現在、研究中の内容であるため、詳細に記載できないため、発表できる状態になりましたら追記します。